La pregunta de “¿cuál es la probabilidad de que se produzca una explosión de polvo en mi empresa?” es muy recurrente. Son muy pocas las personas que se ponen a buscar la solución para prevenir activamente los riesgos y crear un entorno de trabajo seguro para proteger las dependencias de las empresas.

Una explosión de polvo puede producirse si la concentración de polvo en el aire es elevada y hay algo que se inflama. La electricidad estática o una superficie caliente pueden ser suficientes. Por ejemplo, el polvo puede consistir en carbón, harina, grano, madera, algodón o plástico. Es habitual que una explosión de polvo dé lugar a más explosiones secundarias porque pueden producirse reacciones en cadena al arremolinarse más polvo. También pueden producirse explosiones en conductos de ventilación polvorientos.

“La mayoría de la gente sabe que la legislación sobre prevención de accidentes se aplica tanto en el hogar como en el lugar de trabajo. En casa ponemos al menos un detector de humos, quizá un extintor y también limpiamos. La misma ley se aplica también en el lugar de trabajo, pero además hay que tener en cuenta la directiva ATEX”, dicela directiva ATEX que es ley desde julio de 2003 en la UE.

Analice los riesgos de explosión

Si es dueño de una empresa, debe trabajar de forma preventiva, lo que incluye realizar un análisis de riesgos para evitar accidentes. Uno de estos análisis debe abordar si existe o no riesgo de explosión de gas o polvo. Puede recurrir a consultores para realizar los análisis de riesgos o seguir los consejos de la Directiva ATEX para usuarios.

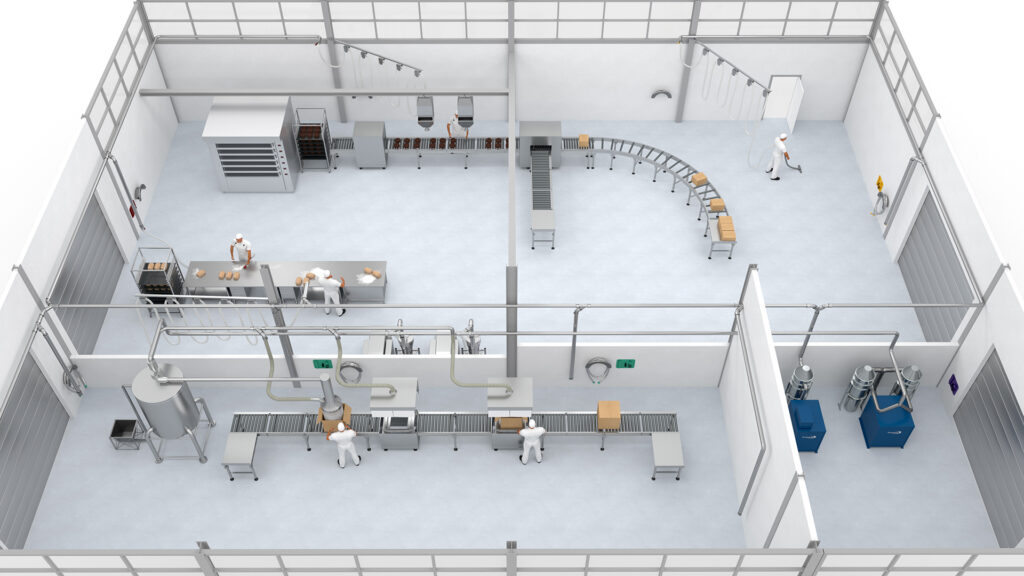

En resumen, puede tener en cuenta qué sustancias manipula, si pueden ser o son explosivas. Un buen consejo es hacer un dibujo del edificio y pasearse por él para ver por dónde sale el polvo de las máquinas o se acumula. Marque en el dibujo y aumente el esfuerzo de limpieza en esa zona.

No es buena idea utilizar escobas o sacudir, ya que hacen que el polvo se esparza en el aire, aumentando así el riesgo de que se incendie.

Elija la aspiradora adecuada

El método preferido es utilizar una aspiradora y, en este caso, debe hacerse la elección correcta:

– Para polvo no conductor, se recomienda una máquina con clase de protección IP5X, por ejemplo, el modelo DC1800 H EX o DC2800 H EX.

– Para polvo conductor, como la mayoría del polvo metálico y la fibra de carbono, se recomienda una máquina con grado de protección IP6X, como el modelo DC Tromb Turbo H EX.

Considere una campana de aspiración de polvo

Si se detecta una máquina que pierde mucho polvo en la producción, puede ser conveniente diseñar una campana de aspiración para capturar el material en suspensión directamente en la fuente. La campana de aspiración puede conectarse a un pre separador local (que se utiliza para reciclar fácilmente los materiales) y conectarla a un sistema de aspiración centralizado. Otra opción es conectar la campana de aspiración directamente a un sistema de tuberías que va a un pre separador central y a una unidad de filtrado que puede conectarse a varias máquinas diferentes en varios lugares del edificio.

¿Cómo evitar la exposición al polvo en suspensión?

Como primera medida se deben aplicar las mejores prácticas de proceso que permitan minimizar la generación de material particulado. Para la fracción que no pueda controlarse deberá diseñarse un mecanismo de control.

En primer lugar, se debe considerar que la captación del contaminante polvo se realice lo más próximo posible al punto de origen. De esta manera se minimizará el flujo de aire requerido para movilizar el polvo fugitivo, lo que significará una menor inversión en el sistema de control y un menor costo de operación. Una vez captado el polvo, debe transportarse a través de un conducto a una velocidad tal que evite su deposición dentro el mismo.

Todo sistema de control de polvo debe considerar una batería de filtros que permitan separar primero la fracción más gruesa en preseparadores y la fracción de menor tamaño en filtros de clase L, M o H dependiendo del contaminante.

En Ambitec, estudiamos cada caso y seleccionamos la solución adecuada a cada requerimiento.

Artículo original recuperado de: https://www.roxx.se/v/vnocu#page/2